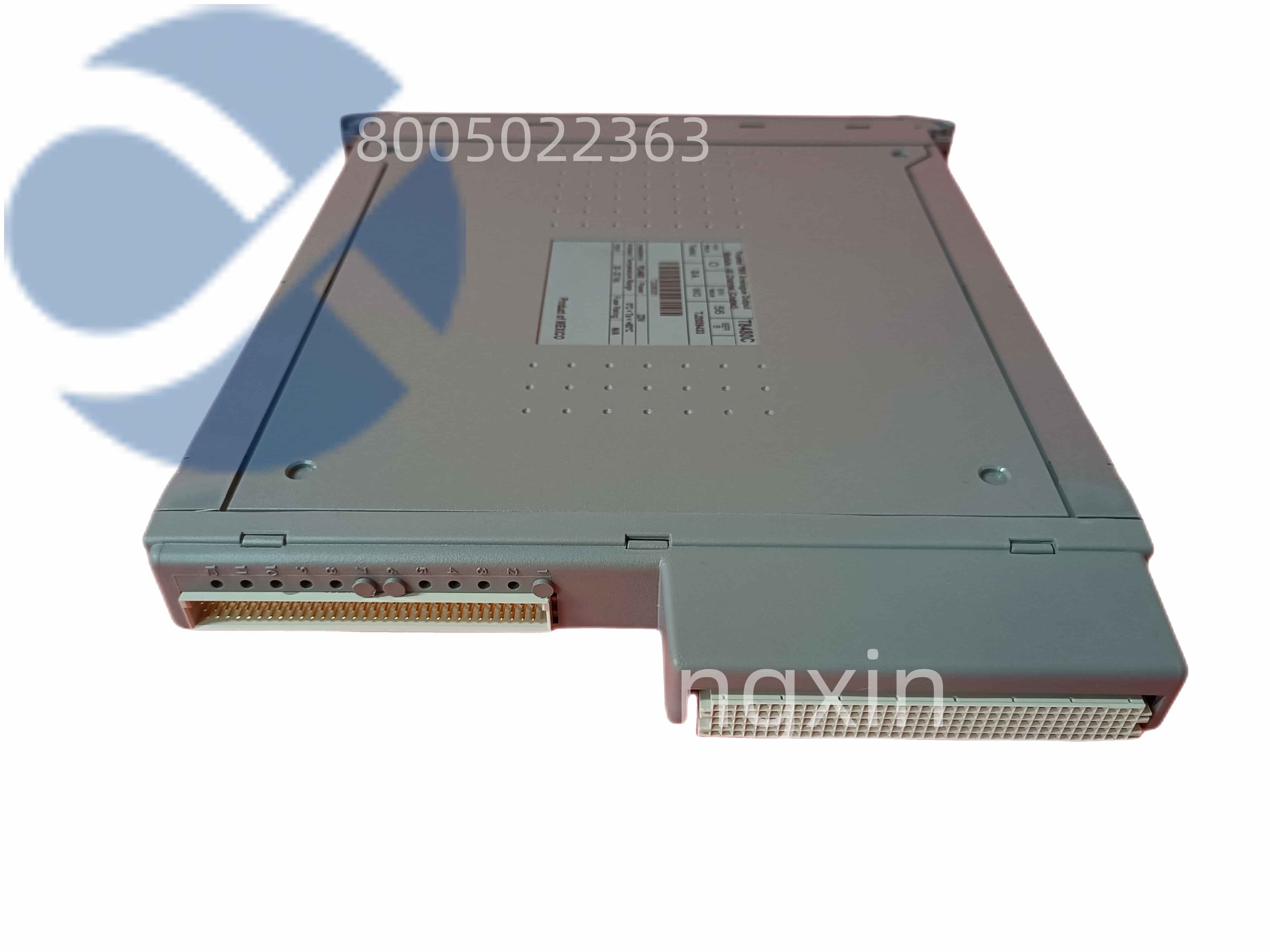

PDP601 模块是一款功能强大、应用广泛的工业自动化控制模块,常见于诸如美卓(Metso)等知名工业自动化设备制造商的产品线中。“PDP” 可能代表着 “Process Data Processor”(过程数据处理器),体现了其在工业过程中对数据进行处理、传输与控制的核心功能;“601” 作为型号后缀,用以进一步区分该模块在系列产品中的特定功能、性能参数及设计规格,使其能够精准适配不同工业场景的多样化需求。凭借卓越的可靠性、高效的数据处理能力以及灵活的通信与配置选项,PDP601 模块在工业自动化领域扮演着至关重要的角色,是构建先进、稳定工业控制系统的关键组件之一。

产品描述

工业自动化生产线设备控制

在汽车零部件制造工厂的自动化生产线上,PDP601 模块发挥着中枢神经般的作用。它通过丰富的输入通道(如 8 路模拟量输入通道,可连接压力传感器、温度传感器等,精准采集生产过程中的关键物理量信号;16 路数字量输入通道,对接接近开关、光电传感器,实时感知设备运行状态与零部件位置信息),以极高的频率(模拟量采样频率可达每秒 1000 次,数字量响应时间低至 1ms)将大量现场数据快速收集。

模块内置的高性能处理器依据预设的控制算法(如先进的 PID 控制算法,可对采集到的温度、压力等模拟量数据进行实时运算与调整),迅速对这些数据进行分析处理,并通过相应的输出通道(8 路模拟量输出通道,可精准控制执行器的动作幅度,如调节电机转速、阀门开度;16 路数字量输出通道,直接控制设备的启停、正反转等),实现对生产线设备的精确控制。例如,当检测到冲压机的冲压压力低于设定阈值时,PDP601 模块在 5ms 内通过模拟量输出通道,向压力调节装置发送信号,调整压力至正常范围,确保产品质量的稳定性。同时,模块利用其强大的通信能力(支持以太网、RS485 等多种通信协议),将生产线上的设备运行数据、故障信息等实时上传至中央控制系统,便于管理人员远程监控与调度,有效提升生产线的整体运行效率,每年因设备故障导致的生产停滞时间可减少约 200 小时。

全国服务热线

全国服务热线