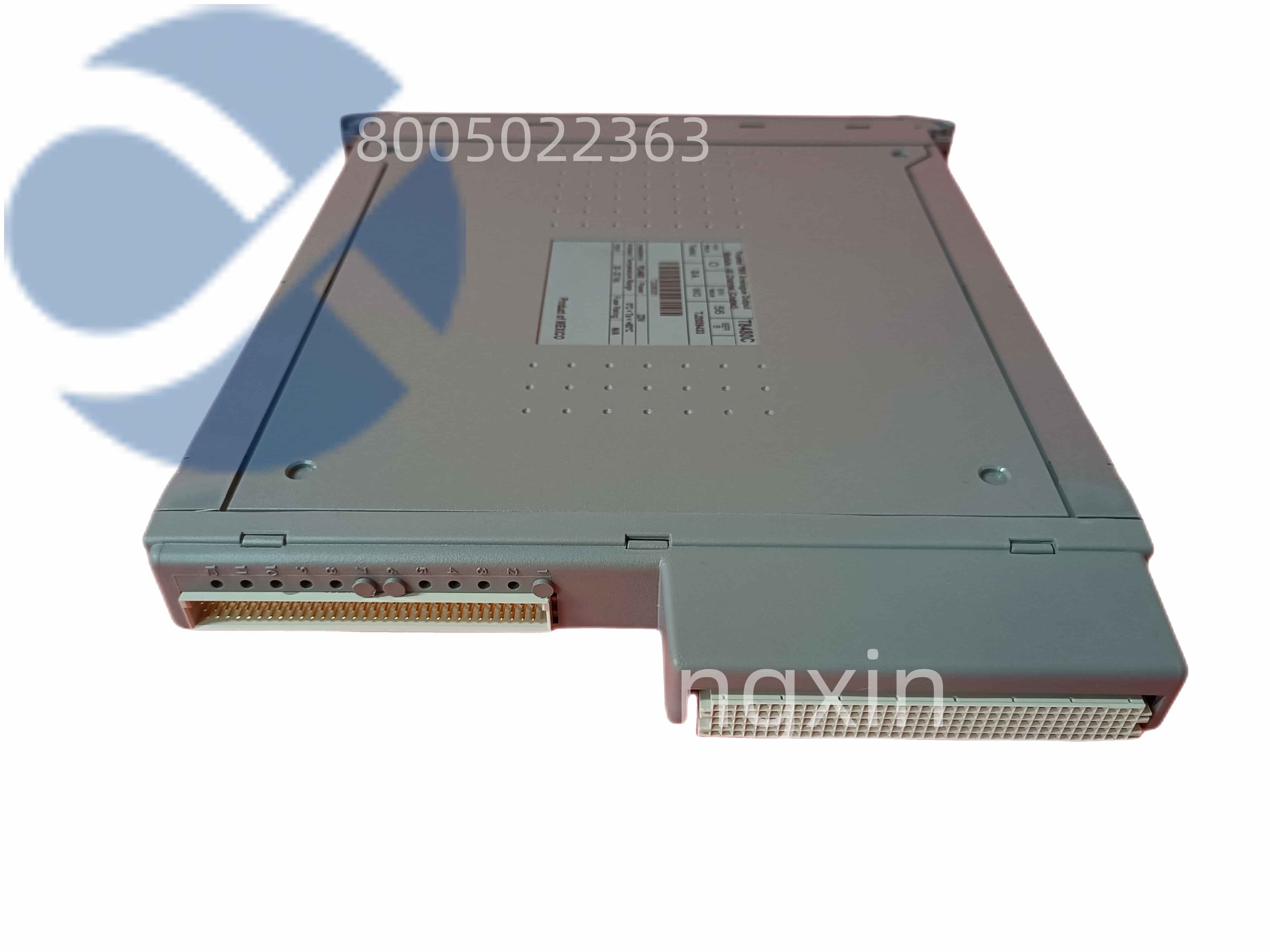

XVC517AE10 3BHB004744R0010 模块是 ABB 公司推出的一款工业控制领域的专用模块,属于其自动化控制系统产品线中的重要组成部分。“XVC” 是 ABB 产品系列中特定功能模块的标识前缀,通常与过程控制、信号处理相关,代表该模块具备先进的控制算法和信号处理能力;“517AE10” 是模块的具体型号编码,用于区分不同功能配置、接口类型的产品,反映出模块在硬件设计和软件功能上的独特性;“3BHB004744R0010” 则是 ABB 产品的全球唯一标识编码(GID),其中 “3BHB” 为 ABB 工业控制产品的编码前缀,“004744” 是产品序列代码,“R0010” 表示该模块的版本号,用于产品追溯、升级管理及供应链识别。该模块凭借高可靠性、精准的控制性能,广泛应用于冶金、化工、电力等行业的大型工业设备控制系统中,作为信号处理与执行控制的核心部件发挥作用。

产品描述

冶金高炉热风炉温度控制

在冶金行业的高炉热风炉控制系统中,XVC517AE10 3BHB004744R0010 模块承担着热风温度的精确调控任务。热风炉是高炉炼铁的关键辅助设备,需将空气加热至 1200-1300℃后送入高炉,其温度稳定性直接影响炼铁效率和铁水质量。

模块通过 8 路模拟量输入通道采集热风炉的拱顶温度(热电偶输出的 mV 级信号,测量范围 0-1500℃)、烟道温度(热电阻输出的电阻信号)及燃烧器燃气流量(4-20mA 电流信号),采样速率达 20Hz,转换精度 ±0.1% FS,确保温度数据的实时性与准确性。基于采集到的参数,模块运用 PID 控制算法,通过 4 路模拟量输出通道(4-20mA 对应燃气阀门 0-100% 开度)调节燃气供应量,同时通过 2 路数字量输出通道控制助燃风机的启停与转速档位。当拱顶温度超过 1350℃时,模块在 100ms 内触发超温报警,自动降低燃气阀门开度并增大助燃风量,将温度控制在安全区间。应用该模块后,热风炉温度波动范围缩小至 ±5℃,高炉炼铁能耗降低约 8%,铁水合格率提升约 3%。

化工反应釜压力与液位协同控制

在大型化工反应釜的生产过程中,XVC517AE10 3BHB004744R0010 模块用于实现压力与液位的协同控制。反应釜内的化学反应需要在特定压力(0.5-2.0MPa)和液位(20%-80%)条件下进行,两者相互影响,需精准联动调节。

模块通过模拟量输入通道同时采集反应釜压力(4-20mA,对应 0-3MPa)和液位(0-10V,对应 0-10m)信号,经内部滤波算法处理后,建立压力 - 液位关联控制模型。当液位因进料增加而上升时,模块预判压力可能升高,提前通过模拟量输出通道控制泄压阀开度(4-20mA 对应 0-100%);若压力仍超过设定值,同步降低进料泵转速(0-10V 控制信号),实现双向调节。例如,在聚合反应中,当液位从 50% 升至 60% 时,模块在 500ms 内将泄压阀开度从 20% 调至 35%,使压力稳定在 1.2MPa±0.05MPa。模块的 16 路数字量输入通道监测阀门状态、泵运行信号等,确保控制指令有效执行。应用后,反应釜压力控制精度提升至 ±0.03MPa,液位控制精度达 ±1%,产品纯度稳定性提高约 5%。

火力发电厂汽轮机调速系统

在火力发电厂的汽轮机调速系统中,XVC517AE10 3BHB004744R0010 模块作为电液转换控制的核心部件,实现汽轮机转速与负荷的精准匹配。汽轮机转速需稳定在 3000r/min(±5r/min),并根据电网负荷指令实时调整输出功率。

模块接收来自转速传感器的脉冲信号(60-100Hz 对应 2800-3200r/min)和电网负荷指令(4-20mA 对应 0-100% 额定功率),通过内部高速运算单元(响应时间<1ms)计算出所需的调节量,再通过专用电液转换输出通道(4-20mA 对应油动机行程 0-100%)控制汽轮机进汽量。当电网负荷突然降低 10% 时,模块在 200ms 内减少进汽量,使转速波动不超过 30r/min,避免汽轮机超速。同时,模块通过通信接口将实时数据上传至 DCS 系统,并接收远程控制指令,支持自动 / 手动切换。其冗余设计(双电源、双通信链路)确保单点故障时无扰动切换,切换时间<10ms。应用该模块后,汽轮机转速波动率降低至 ±0.1%,一次调频响应合格率提升至 98%。

全国服务热线

全国服务热线